在特種材料鍛造領域,雙相不銹鋼F51因其優異的耐腐蝕性和力學性能,已成為化工、海洋工程等苛刻環境下的首選材料。然而,這類材料的鍛造工藝要求極高,需要精確控制各個環節的參數。山西永鑫生重工股份有限公司憑借多年的技術積累,在F51鍛件的鍛造工藝上取得了重要突破。

一、材料特性與工藝挑戰

F51雙相不銹鋼(UNS S31803)以其獨特的雙相組織結構而著稱,含有約50%的鐵素體和50%的奧氏體。這種組織結構在帶來優異性能的同時,也給鍛造工藝帶來了嚴峻挑戰。

山西永鑫生重工的技術團隊通過深入研究,發現F51材料在鍛造過程中主要面臨三大難題:首先是在熱加工過程中易析出有害相,如σ相和χ相;其次是兩相比例控制困難,溫度波動會顯著影響相比例;最后是材料的變形抗力大,熱加工窗口窄。這些技術難題一度制約著國內F51大型鍛件的發展。

二、鍛造溫度范圍的精確控制

山西永鑫生重工通過系統的工藝試驗,確立了最佳的鍛造溫度范圍。公司將始鍛溫度嚴格控制在1180-1200℃之間,終鍛溫度不低于950℃。這個溫度區間的確立是基于大量實驗數據得出的,能夠有效防止有害相的析出,同時保證良好的塑性變形能力。

在實際生產中,山西永鑫生重工采用了先進的多點紅外測溫系統,實時監控鍛件表面溫度分布,確保溫度梯度的均勻性。這種精密的溫度控制手段,為獲得理想的雙相比例提供了可靠保障。

三、變形工藝的優化創新

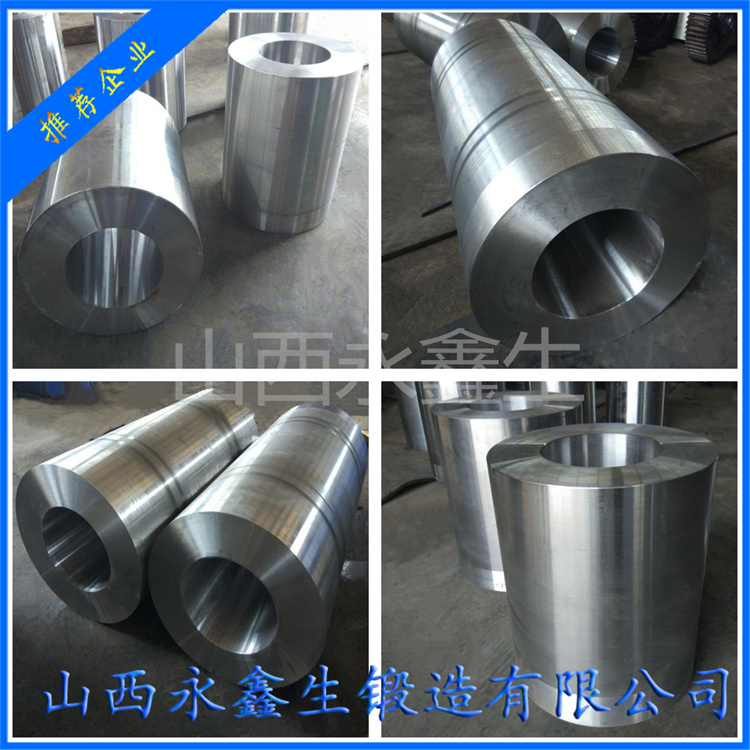

在變形工藝方面,山西永鑫生重工創新性地采用了"多向交替鍛造法"。這種方法通過改變每次變形的方向,有效破碎了原始鑄態組織,促進了再結晶過程的進行。

具體而言,公司嚴格控制單次變形量在20%-40%之間,既保證了充分的塑性變形,又避免了變形熱效應導致的局部過熱。同時,通過合理的道次安排,確保總鍛造比達到4以上,從而獲得均勻細小的雙相組織。

值得一提的是,山西永鑫生重工還開發了特有的"二階段控溫鍛造工藝"。第一階段在較高溫度下進行大變形,破碎鑄態組織;第二階段在較低溫度下進行精鍛,細化晶粒。這種分段式鍛造工藝使F51鍛件的綜合性能得到顯著提升。

四、冷卻過程的精密調控

冷卻過程是決定F51鍛件最終組織性能的關鍵環節。山西永鑫生重工通過深入研究冷卻速率對相比例的影響規律,建立了科學的冷卻控制體系。

根據鍛件尺寸的不同,公司采用分級冷卻策略:對于薄壁件,采用風冷或霧冷,確保足夠的冷卻速率;對于大型厚壁件,則采用控制空冷,配合間歇式噴霧冷卻。這種差異化的冷卻方案,確保了所有規格的鍛件都能獲得理想的雙相比例。

特別值得稱道的是,山西永鑫生重工還建立了冷卻過程數學模型,能夠準確預測不同冷卻條件下組織的演變規律,為工藝優化提供了理論指導。

五、熱處理工藝的獨特設計

固溶熱處理是確保F51鍛件獲得最佳性能的最后一道關鍵工序。山西永鑫生重工通過大量實驗研究,確定了1020-1100℃的最佳固溶溫度范圍,并嚴格控制保溫時間。

公司采用先進的計算機控溫系統,確保爐溫均勻性控制在±5℃以內。這種精密的溫度控制,保證了鍛件各處都能獲得理想的雙相比例(鐵素體含量控制在40-50%之間)。

此外,山西永鑫生重工還特別注重冷卻速率控制。在固溶處理后,要求鍛件快速通過760-980℃的危險溫度區間,以防止有害相的析出。這種嚴格的過程控制,確保了最終產品具有優異的耐腐蝕性能。

六、質量保證體系的完善

為了確保F51鍛件的質量穩定性,山西永鑫生重工建立了一套完整的質量保證體系。從原材料入廠到成品出廠,共設立了26個質量監控點。

在檢測手段方面,公司引進了先進設備,確保化學成分的精確控制。同時,采用金相定量分析系統,精確測定兩相比例,確保組織性能符合要求。

在力學性能檢測方面,除了常規的拉伸和沖擊試驗外,還增加了腐蝕性能評估,包括點蝕電位測試和晶間腐蝕試驗,全面評估材料的耐腐蝕性能。

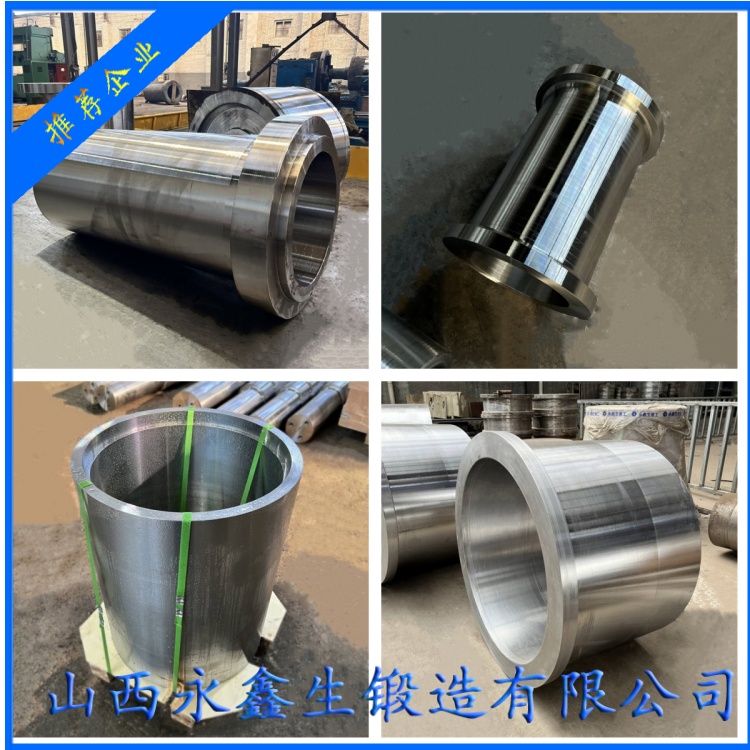

七、實際應用效果的驗證

山西永鑫生重工生產的F51鍛件已在多個重大工程項目中得到成功應用。在某海洋平臺的系泊系統中,使用永鑫生F51鍛件的部件已穩定運行三年,經檢測仍保持優異的力學性能和耐腐蝕性。

在化工領域,某大型PTA裝置中的關鍵泵閥采用永鑫生F51鍛件,在含有鹵素離子的苛刻介質中表現出卓越的耐腐蝕性能,使用壽命達到進口產品的水平。

這些成功的應用案例,充分證明了山西永鑫生重工在F51鍛件鍛造工藝上的技術成熟度和可靠性。

通過持續的技術創新和嚴格的質量控制,山西永鑫生重工股份有限公司在雙相不銹鋼F51鍛件的鍛造技術方面取得了顯著成就。從溫度控制到變形工藝,從冷卻過程到熱處理,每一個環節都凝聚著永鑫生人的智慧和汗水。

未來,山西永鑫生重工將繼續深化在特種材料鍛造領域的研究,通過工藝創新和裝備升級,為國內外客戶提供更優質的雙相不銹鋼鍛件產品,為中國制造業的發展貢獻力量。