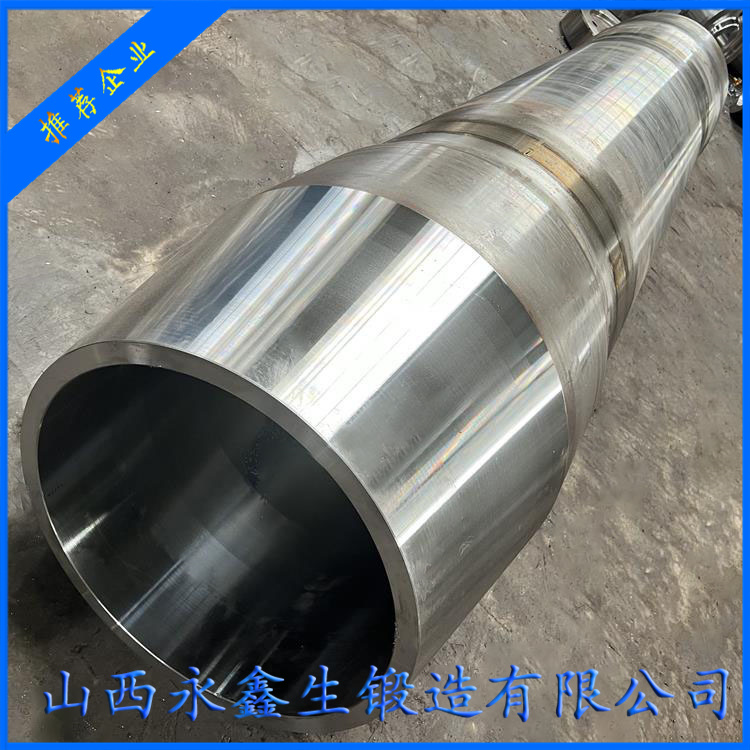

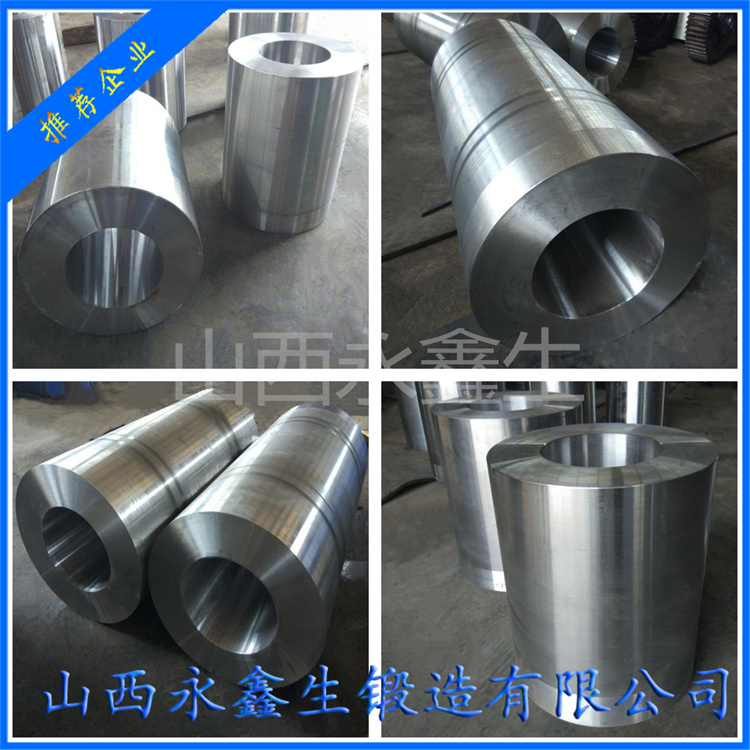

缸體鍛件公差標(biāo)準(zhǔn)及要求

缸體鍛件的尺寸公差和形位公差直接影響其裝配精度、密封性和使用壽命。不同材料、工藝和應(yīng)用場(chǎng)景的公差要求差異較大,以下是行業(yè)通用標(biāo)準(zhǔn)及關(guān)鍵控制要點(diǎn)。

1. 尺寸公差標(biāo)準(zhǔn)

缸體鍛件的公差通常參考以下標(biāo)準(zhǔn)(根據(jù)材料和應(yīng)用選擇):

標(biāo)準(zhǔn)體系適用場(chǎng)景典型公差范圍

ISO 2768-mK 通用機(jī)械缸體(粗加工余量) ±1.0~2.5mm(自由尺寸)

DIN 7526 汽車(chē)/發(fā)動(dòng)機(jī)缸體模鍛件 ±0.5~1.5mm(關(guān)鍵配合面)

GB/T 12362 中國(guó)國(guó)標(biāo)模鍛件公差 按鍛件重量/投影面積分級(jí)控制

AMS 2750 航空鋁合金缸體(精密鍛造) ±0.3~0.8mm(近凈成形)

關(guān)鍵尺寸公差示例

外徑/內(nèi)徑:

粗鍛件:±1.0~2.0mm(后續(xù)需機(jī)加工);

精密鍛件:±0.5mm(如液壓缸筒毛坯)。

壁厚:±10%名義厚度(如20mm壁厚公差±2mm)。

長(zhǎng)度:±1.5~3.0mm(視長(zhǎng)徑比調(diào)整)。

2. 形位公差要求

形位公差需符合 ISO 1101 或 ASME Y14.5,核心控制項(xiàng)包括:

公差類(lèi)型要求典型值

圓度 缸筒內(nèi)/外圓截面形狀偏差 ≤0.5%直徑(如Φ100mm需≤0.5mm)

圓柱度 缸筒全長(zhǎng)范圍內(nèi)的徑向偏差 ≤0.1mm/100mm長(zhǎng)度

同軸度 法蘭與缸筒軸心的偏移量 ≤Φ0.2mm(高精度液壓缸)

平面度 端面或法蘭安裝面的平整度 ≤0.1mm/300mm

垂直度 端面與軸線的垂直偏差 ≤0.05mm/100mm

3. 表面質(zhì)量要求

表面粗糙度(Ra):

非配合面:≤12.5μm(粗鍛態(tài));

機(jī)加工預(yù)留面:≤6.3μm;

精密液壓缸內(nèi)壁:≤3.2μm(需后續(xù)珩磨)。

缺陷限制:

裂紋、折疊:不允許(100%磁粉/滲透檢測(cè));

氧化皮深度:≤0.2mm(需噴砂或酸洗清理)。

4. 材料與工藝特殊要求

(1) 鋼質(zhì)缸體(如42CrMo)

熱處理后變形補(bǔ)償:調(diào)質(zhì)處理可能導(dǎo)致0.1~0.3mm脹縮,需預(yù)留加工余量。

硬度均勻性:同一鍛件硬度差≤HB 30。

(2) 鋁合金缸體(如A356)

冷縮控制:鍛造后冷卻速率影響尺寸,公差需放寬20%~30%。

氣孔限制:X射線檢測(cè)氣孔直徑≤Φ1.5mm(航空件要求更嚴(yán))。

5. 檢測(cè)方法與工具

檢測(cè)項(xiàng)目方法/工具標(biāo)準(zhǔn)依據(jù)

尺寸公差 三坐標(biāo)測(cè)量機(jī)(CMM)、卡規(guī) ISO 9001/ASME B89

圓度/圓柱度 圓度儀、激光掃描儀 ISO 12180/ISO 12181

表面缺陷 磁粉檢測(cè)(MT)、滲透檢測(cè)(PT) ASTM E709/ASTM E165

內(nèi)部缺陷 超聲檢測(cè)(UT)、X射線(RT) ASTM E213/ASTM E505

6. 典型應(yīng)用公差案例

(1) 柴油發(fā)動(dòng)機(jī)缸體

缸孔直徑:Φ150mm ±0.25mm(粗鍛),精鏜后達(dá)H7級(jí)公差(+0.04/0mm);

螺栓孔位置度:≤Φ0.1mm(確保缸蓋密封性)。

(2) 液壓油缸筒

內(nèi)徑公差:Φ80mm ±0.15mm(精密鍛件),珩磨后達(dá)G6級(jí)(+0.01/-0.02mm);

直線度:≤0.05mm/500mm(防止活塞卡滯)。

7. 超差處理原則

可修復(fù)超差:通過(guò)機(jī)加工、補(bǔ)焊(需工藝評(píng)定)修正;

報(bào)廢條件:

關(guān)鍵尺寸超差>50%公差帶;

裂紋深度>0.5mm或位于高應(yīng)力區(qū)。

缸體鍛件公差控制的核心原則:

按功能分級(jí):配合面>非配合面,動(dòng)態(tài)載荷件>靜態(tài)件;

工藝鏈協(xié)同:鍛造余量需匹配后續(xù)熱處理變形和機(jī)加工需求;

檢測(cè)全覆蓋:結(jié)合破壞性(切片)與非破壞性(UT/MT)方法。