一、 不銹鋼鍛件的特點與檢測挑戰

材料多樣性:

奧氏體不銹鋼 (如304, 316L):無磁性,晶粒易粗大,導熱性差。

馬氏體不銹鋼 (如410, 420):有磁性,可熱處理強化。

雙相不銹鋼 (如2205):鐵素體和奧氏體混合組織。

沉淀硬化不銹鋼 (如17-4PH):通過時效處理獲得高強度。

主要檢測挑戰:

晶粒粗大:大型奧氏體不銹鋼鍛件晶粒粗大,導致超聲波散射嚴重,信噪比低,出現“林狀回波”或“草波”,掩蓋小缺陷信號。

無磁性:奧氏體和大部分雙相鋼無磁性,無法使用最常用的磁粉檢測(MT),必須采用替代方法。

缺陷類型:常見缺陷包括夾雜物(特別是氧化鋁簇)、縮松、裂紋、折疊等。熱加工工藝不當易導致晶間碳化物析出或σ相脆化,這類微觀缺陷需要金相檢測,宏觀缺陷才由NDT負責。

二、 常見無損檢測方法淺析(針對不銹鋼特性)

針對不銹鋼的特性,其無損檢測方法的選擇有其特定側重和調整。

1. 超聲波檢測 (Ultrasonic Testing, UT)

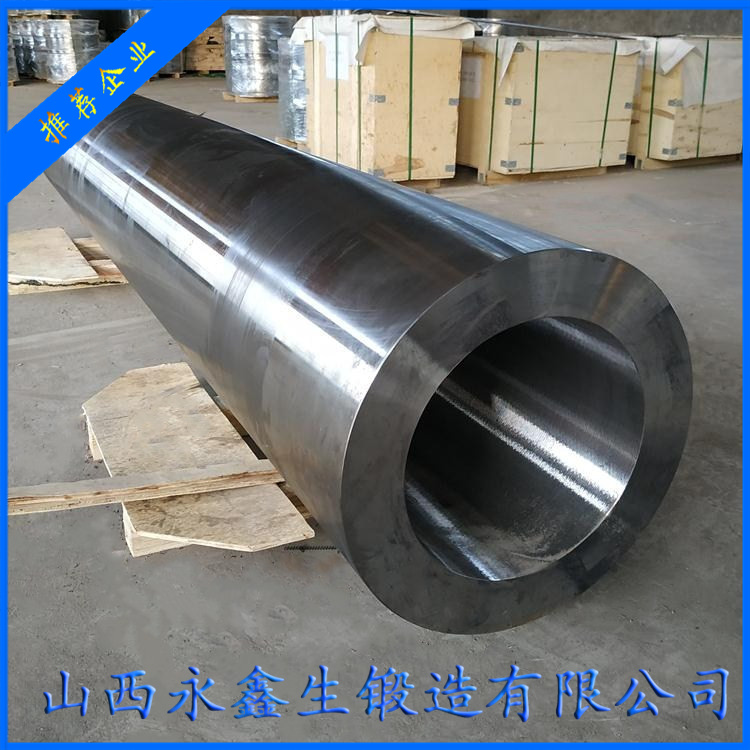

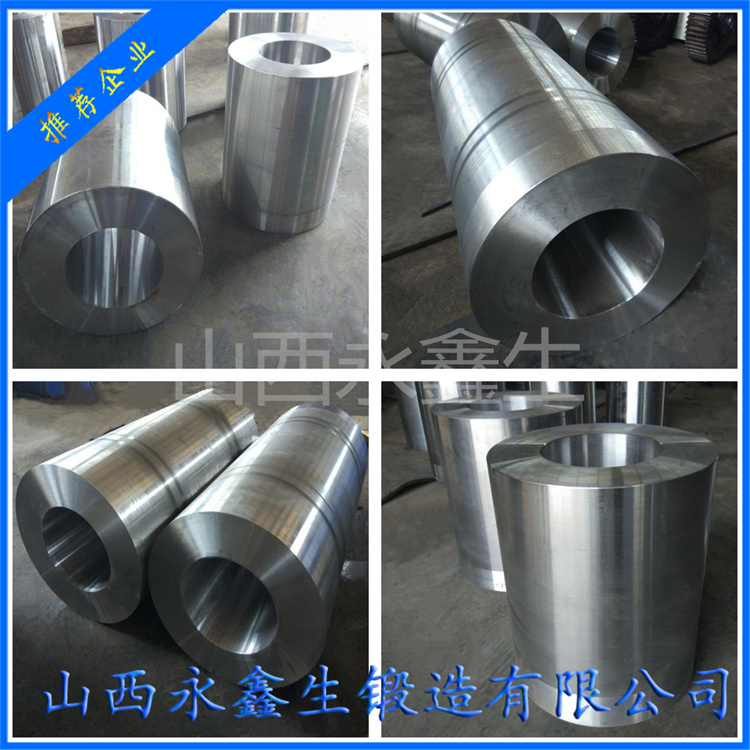

這是不銹鋼鍛件,尤其是大型鍛件內部缺陷檢測的絕對主力方法。

挑戰與對策:

挑戰:粗晶衰減與噪聲。高頻超聲波在粗大晶粒中傳播時衰減嚴重,噪聲高。

對策:

使用低頻探頭:通常采用0.5MHz ~ 2.25MHz的低頻探頭來增加穿透力,但會損失一些對小缺陷的分辨率。

采用聚焦探頭:聚焦聲束可以減小粗晶噪聲的影響,提高信噪比。

采用縱波雙晶探頭:能更好地抑制近表面盲區的雜波,適用于近表面缺陷檢測。

相控陣超聲檢測 (PAUT):是目前最優的解決方案。PAUT可以通過電子聚焦和聲束形成,有效抑制雜波,同時其成像功能(S掃、C掃)使缺陷判斷更直觀,非常適合形狀復雜的鍛件(如閥體、泵殼)。

2. 滲透檢測 (Penetrant Testing, PT)

這是奧氏體不銹鋼鍛件表面開口缺陷檢測的首選方法。

應用:檢測表面裂紋、折疊、氣孔、夾雜等任何開口于表面的缺陷。

優點:操作相對簡單,不受材料磁性限制,靈敏度高。

缺點:

只能檢測表面開口缺陷。

對工件表面清潔度要求極高(需無油污、氧化皮等)。

無法檢測近表面和內部缺陷。

使用化學試劑,需注意環保和職業健康。

注意事項:對于在役檢測,需選擇低氯、低氟的滲透劑,以避免對不銹鋼造成應力腐蝕開裂。

3. 渦流檢測 (Eddy Current Testing, ET)

應用:

主要用于表面和近表面缺陷的檢測。

非常適合管狀、棒狀不銹鋼鍛件的快速自動化檢測。

可用于材料分選、電導率測量(間接評估熱處理狀態)等。

優點:非接觸、檢測速度快、易于自動化、能提供實時結果。

缺點:受“集膚效應”限制,檢測深度淺(通常<5mm);對缺陷形狀和取向敏感;需要標準試塊進行對比。

4. 射線檢測 (Radiographic Testing, RT)

應用:主要用于檢測體積型缺陷,如縮孔、疏松、大型夾雜物等。對于面積型缺陷(如裂紋),如果方向與射線束不平行,則檢出率低。

優點:結果直觀,有底片作為永久記錄。

缺點:

成本高、速度慢,有輻射安全風險。

對于厚大截面不銹鋼鍛件,需要非常高能量的射線設備。

通常不作為100%檢測的首選,而是用于UT發現缺陷后的復驗和定性。

5. 磁粉檢測 (Magnetic Particle Testing, MT)

應用:僅適用于馬氏體不銹鋼和鐵素體不銹鋼。對于奧氏體不銹鋼和雙相不銹鋼(固溶態后無磁性)無效。

如果確認材質為馬氏體不銹鋼(如420),則MT是其表面檢測的高靈敏度首選方法。

三、 常用標準淺析

不銹鋼鍛件的檢測標準通常遵循通用鍛件標準,但會有更嚴格的要求或特殊說明。

國際通用標準

ASTM (美國材料與試驗協會) - 廣泛應用

超聲檢測:

ASTM A388/A388M:《鋼鍛件超聲檢測方法》。這是最基礎、最通用的標準,規定了掃查方法、靈敏度校準等。

ASTM A745/A745M:《奧氏體鋼鍛件超聲檢測方法》。這是針對奧氏體不銹鋼的專用標準,明確考慮了粗晶問題,對試塊、頻率選擇等有特殊規定。

滲透檢測:ASTM E165/E165M:《滲透檢測的標準實踐》。

磁粉檢測:ASTM A275/A275M:《鋼鍛件磁粉檢測方法》(僅用于馬氏體鋼)。

ASME (美國機械工程師協會) - 用于承壓設備

ASME Boiler and Pressure Vessel Code, Section V:《無損檢測》。該標準第V卷詳細規定了各種NDT方法的工藝要求。

ASME Section III (核電設備) 或 Section VIII (壓力容器) 則引用了Section V的方法,并規定了更嚴格的驗收標準。

ISO (國際標準化組織)

ISO 10893-10:《管材的無損檢測 - 第10部分:無縫和焊接鋼管自動超聲檢測》。

ISO 3452:《滲透檢測》系列標準。

ISO 9934:《磁粉檢測》系列標準。

國內常用標準 (中國)

國家標準 (GB/T)

超聲檢測:

GB/T 6402-2008:《鋼鍛件超聲檢測方法》。等效于ASTM A388,是通用標準。

注:國內暫無專門針對奧氏體粗晶鋼的超聲檢測國標,實踐中常參考ASTM A745或行業標準。

滲透檢測:GB/T 18851.1~.6:《無損檢測 滲透檢測》。

磁粉檢測:GB/T 15822.1~.3:《無損檢測 磁粉檢測》。

行業標準 (NB/T, JB/T) - 更具針對性,常強制要求

能源局 (NB/T) - 核電領域:

NB/T 20003.1~.5:《核電廠核島主設備無損檢測 第1部分:通用要求》等。核電不銹鋼鍛件要求極其嚴格,對UT、PT等方法有詳細規定和極高的驗收等級(通常為1級)。

機械行業 (JB/T):

JB/T 4730.1~.6:《承壓設備無損檢測》。雖然被NB/T替代,但在化工容器等領域仍廣泛參考。

四、 檢測工藝路徑選擇總結

為一個不銹鋼鍛件制定NDT工藝,需遵循以下邏輯:

明確材質:首先確定是奧氏體、馬氏體還是雙相鋼。這決定了表面檢測用PT還是MT。

明確用途和等級:依據鍛件服役的工況(如核電、化工容器、通用機械)選擇對應的檢測標準和驗收等級。

典型檢測組合:

內部缺陷:100% Ultrasonic Testing (UT)。粗晶奧氏體鋼優先推薦相控陣UT (PAUT)。

表面缺陷:

奧氏體/雙相不銹鋼:100% Penetrant Testing (PT)。

馬氏體不銹鋼:100% Magnetic Particle Testing (MT)。

對于極其關鍵的鍛件(如核電一級部件),通常會采用UT + PT/MT的100%組合檢測,并且驗收等級為最嚴格的1級。

最終,不銹鋼鍛件的無損檢測是一個以超聲波和滲透檢測為核心,以嚴格標準為依據,并需根據材料微觀結構靈活調整技術參數的系統性工程。 對于高端應用,采用先進的相控陣技術已成為必然趨勢。