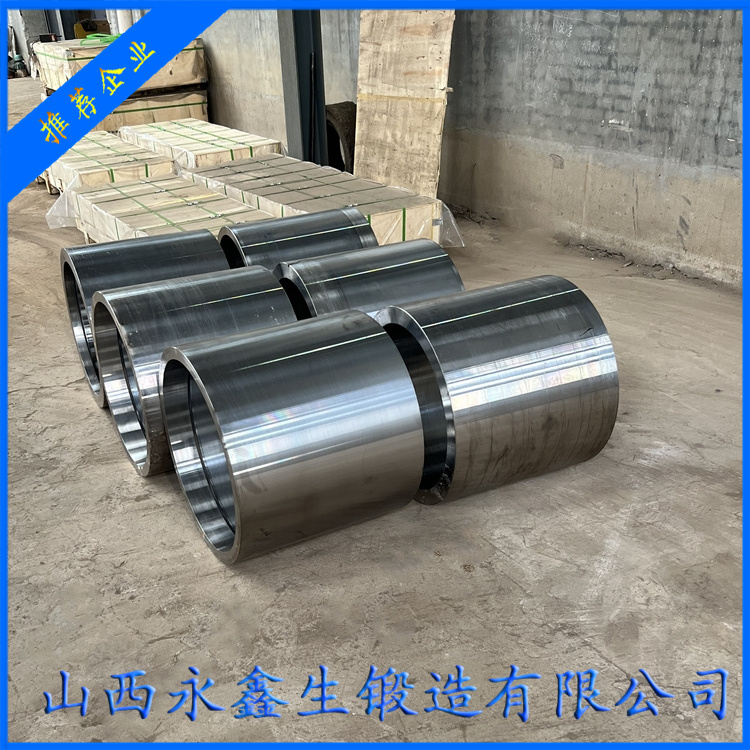

在金屬擠壓成型工藝中,擠壓筒作為容納高溫鑄錠并承受極端壓力的核心容器,其性能的優劣直接決定了

生產線的效率、成本與產品質量。而擠壓筒內襯,作為該組件中與高溫金屬直接接觸、承受最劇烈摩擦、

熱沖擊和壓力的核心易損部件,其制造質量更是重中之重。山西永鑫生鍛件廠基于多年的生產實踐與技術

積累,認為制造一款高性能、長壽命的擠壓筒內襯鍛件,是一項系統工程,必須在下述五大要點上精益求

精。

一、 材料精選:奠定性能的基石

內襯的服役環境極其惡劣,通常需要長時間承受500℃以上的高溫、高達1000MPa的內部壓力以及劇烈的磨

料磨損。因此,材料的選擇是決定其內在品質與使用壽命的第一道關口。

材質選擇:首選具有優異高溫強度、高耐熱疲勞性、良好耐磨性和足夠韌性的熱作模具鋼。國際上廣泛采

用H13(美標AISI,對應國標4Cr5MoSiV1)鋼。其成分中的鉻、鉬、釩元素能提供良好的淬透性、回火穩定

性和抗磨損能力。對于更苛刻的工況,也可考慮采用性能更優的H10、H11或H19等鋼種。

冶金質量:優質鋼材必須源于先進的冶金技術。應采用經過電渣重熔或真空電弧重熔的爐外精煉鋼。這一

過程能極大地降低鋼中的硫、磷等有害雜質含量,減少非金屬夾雜物,顯著提高鋼材的純凈度、致密度和

各向同性。只有純凈、均勻、無宏觀缺陷的原材料,才能為制造長壽命內襯奠定堅實的根基。

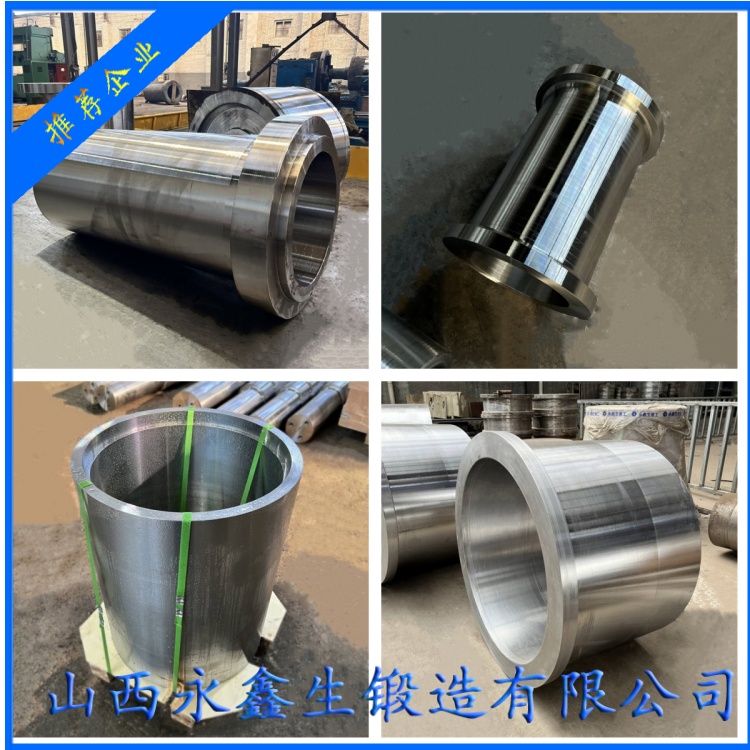

二、 鍛造改性與成型:賦予靈魂的關鍵

鍛造不僅是將鋼錠成型為筒狀毛坯的過程,更是通過塑性變形徹底改善材料內部組織、提升其綜合力學性

能的“改性”過程。

鍛造目標:核心目標是徹底擊碎鑄態組織中粗大的枝晶和碳化物偏析,細化晶粒,消除微觀孔隙,使組織

更加致密均勻。同時,通過合理的變形流線設計,形成有利于應力分布的流線,顯著提升鍛件的橫向沖擊

韌性和抗疲勞性能,減少各向異性。

鍛造工藝:常規的自由鍛或簡單的鐓粗-沖孔-拔長難以滿足高性能內襯的要求。必須采用多向反復鐓拔

等先進鍛造工藝。通過在不同方向上對坯料進行多次鐓粗和拔長,確保材料在三維空間內均得到充分、

均勻的變形。這能有效破碎原材料中心區域的殘余鑄造組織,使碳化物細小且均勻分布,從而極大提升內

襯的耐熱疲勞性能和整體韌性,避免在使用中因組織不均而出現早期龜裂或斷裂。

三、 熱處理:定鼎性能的決定性環節

熱處理是賦予內襯最終使用性能的決定性步驟。其目的是獲得強度、硬度、韌性和熱穩定性的最佳配合。

預備熱處理:在機械加工前,需進行退火或正火+回火處理,目的是降低硬度、細化晶粒、消除鍛造應力,

為后續加工創造良好條件,并為最終熱處理做好組織準備。

最終熱處理——淬火:將鍛件加熱到奧氏體化溫度(如H13鋼約1020-1050℃),并保溫足夠時間,使合金

碳化物充分溶解。隨后在油或空氣中進行快速冷卻(淬火),獲得高硬度、高強度的馬氏體組織。精確控

制加熱速度和冷卻速度至關重要,能有效減少熱應力和組織應力,防止變形與開裂。

最終熱處理——回火:這是最為關鍵的一步。淬火后的內襯必須立即進行至少兩次以上的高溫回火。回火

過程中,不穩定的馬氏體轉變為穩定的回火索氏體或屈氏體,內應力得到充分消除,并伴隨二次硬化現象,

使材料在保持高強度的同時,獲得所需的韌性和穩定性。最終硬度通常控制在HRC 42-48范圍內,具體數值

需根據實際工況調整。

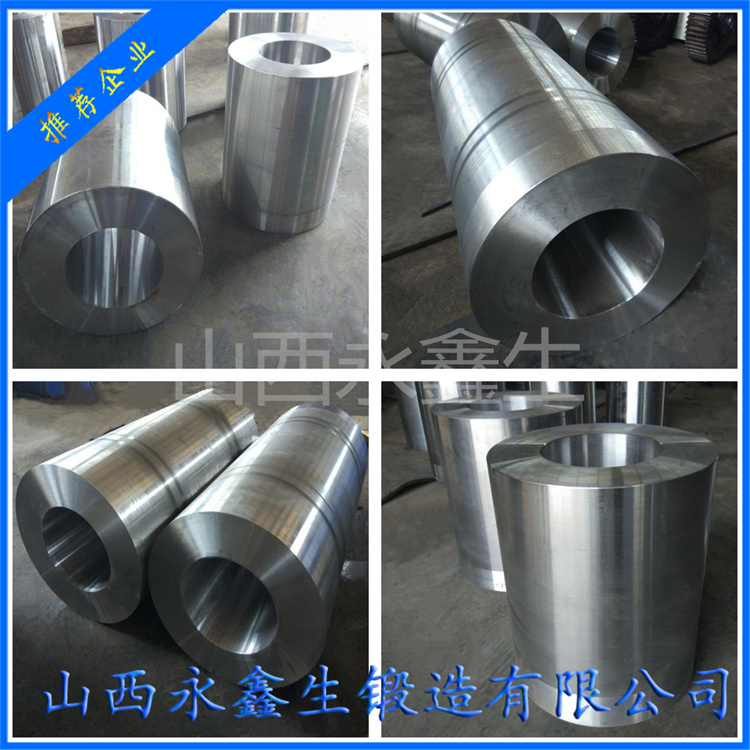

四、 機械加工:實現精準配合的保障

精加工的質量直接影響到內襯與外套的配合狀態及其在服役中的應力分布。

精度控制:需要嚴格控制內孔的尺寸公差、圓度、圓柱度(直線度)以及表面粗糙度。一個高精度的內孔

是保證擠出產品尺寸精度的前提。

過盈配合:內襯與外套之間通常采用熱裝過盈配合。必須精確計算并加工出合理的過盈量。過盈量不足會

導致配合松動,工作時內襯受交變應力而早期疲勞破裂;過盈量過大則會使裝配應力劇增,同樣導致內襯

壓潰。精良的加工是實現設計意圖的最終保障。

五、 全面質量檢測:貫穿始終的生命線

質量檢測并非最后環節,而是貫穿于從原材料到成品的每一個制造階段。

過程檢驗:包括對原材料進行光譜分析、低倍組織檢驗;在鍛造后和熱處理后檢查硬度、金相組織。

無損探傷:精加工后,必須對成品內襯進行100%的超聲波探傷,用于檢測內部是否存在裂紋、白點、夾雜

等宏觀缺陷。有時還需進行表面磁粉或滲透探傷,以檢查表面及近表面缺陷。

終檢:對成品進行全面的尺寸復核,確保完全符合圖紙要求。

總結

制造一款頂級的擠壓筒內襯鍛件,是材料科學、塑性成型技術、熱處理工藝與精密制造技術的深度融合。

從一塊優質的鋼錠,到一件能夠在極端工況下持久穩定服役的核心部件,每一個環節都凝聚著嚴謹的工藝

設計與精確的流程控制。山西永鑫生鍛件廠正是通過在這五大要點上的持續深耕與嚴格把控,方能確保出

廠的每一件內襯鍛件都具備卓越的性能與可靠的質量,為客戶創造最大的價值。